Przenośniki rolkowe aluminiowe są szeroko stosowane w systemach transplubtu materiałów w branżach takich jak produkcja, pakowanie, logistyka i przetwórstwo spożywcze. Ich popularność wynika z lekkiej, ale trwałej konstrukcji, odplubności na korozję i wszechstronności w projektowaniu. Jednakże, jak w przypadku każdego sprzętu mechanicznego zawierającego ruchome części, bezpieczeństwo jest sprawą najwyższej wagi. Wypadki z udziałem przenośników mogą prowadzić do obrażeń, przestojów i znacznych kosztów operacyjnych, jeśli nie zostaną podjęte środki zapobiegawcze.

Dodanie zabezpieczeń do aluminiowych przenośników rolkowych nie tylko chroni pracowników, ale także zwiększa produktywność poprzez redukcję przerw spowodowanych wypadkami lub uszkodzeniem sprzętu.

1. Osłony i osłony ochronne

Jednym z podstawowych środków bezpieczeństwa każdego systemu przenośników jest pilnuje . W szczególności przenośniki rolkowe mają odsłonięte części obrotowe, które mogą powodować ryzyko zmiażdżenia.

Kluczowe opcje ochrony obejmują:

- Strażnicy boczni: Aluminiowe poręcze boczne lub barierki ze stali nierdzewnej zapobiegają wypadaniu przedmiotów z przenośnika i chronią operatorów przed przypadkowym kontaktem z ruchomymi rolkami.

- Naprawiono osłony: W sekcjach, w których nie jest wymagany dostęp konserwacyjny, stałe osłony lub osłony mogą trwale osłonić obszary niebezpieczne.

- Połączeni strażnicy: W obszarach wymagających okresowego dostępu, zblokowane osłony mogą automatycznie odciąć zasilanie po otwarciu, zapewniając, że personel konserwacyjny nie będzie miał dostępu do ruchomych rolek.

- Zaślepki na rolkach: Otwarte końce rolek mogą zaczepić o ubranie lub palce. Montaż gładkich zaślepek eliminuje to zagrożenie i poprawia ogólne bezpieczeństwo oraz estetykę przenośnika.

Te systemy osłon są szczególnie ważne, gdy przenośniki są umieszczone w pobliżu chodników lub stanowisk pracy, gdzie operatorzy często wchodzą w interakcję z linią.

2. Systemy zatrzymania awaryjnego (E-Stop).

An mechanizm zatrzymania awaryjnego to jeden z najważniejszych elementów zapewniających bezpieczeństwo w każdym systemie przenośników. Zapewnia pracownikom możliwość natychmiastowego zatrzymania przenośnika w sytuacji awaryjnej.

Typowe konfiguracje obejmują:

- Przełączniki sznurkowe: Linka biegnąca wzdłuż przenośnika umożliwia operatorom zatrzymanie przenośnika w dowolnym miejscu. Jest to idealne rozwiązanie w przypadku długich przebiegów przenośnika.

- Przyciski grzybkowe: Te duże, łatwe do naciśnięcia przyciski, umieszczone w strategicznych punktach, takich jak strefy załadunku i rozładunku, umożliwiają szybkie wyłączenie.

- Bezprzewodowe wyłączniki awaryjne: W nowoczesnych obiektach coraz częściej stosuje się bezprzewodowe systemy E-stop ze względu na elastyczność i szybszą instalację.

Bardzo ważne jest, aby wszystkie urządzenia zatrzymujące awaryjnie były wyraźnie oznakowane, łatwo dostępne i regularnie testowane w celu zapewnienia niezawodności. Należy również zapewnić regularne szkolenia, aby pracownicy wiedzieli, jak i kiedy z nich korzystać.

3. Blokady bezpieczeństwa i czujniki

Automatyzacja umożliwiła integrację zaawansowanych rozwiązań systemy bezpieczeństwa oparte na czujnikach w aluminiowe przenośniki rolkowe. Urządzenia te wykrywają niebezpieczne warunki lub przeszkody i automatycznie powodują zatrzymanie lub spowolnienie.

Typowe funkcje oparte na czujnikach obejmują:

- Czujniki fotoelektryczne: Wykrywaj zacięcia produktów, nieautoryzowany dostęp lub przeszkody na trasie przenośnika.

- Czujniki zbliżeniowe: Służy do wykrywania, kiedy części lub pracownicy zbliżają się zbyt blisko stref niebezpiecznych.

- Czujniki obciążenia: Zapobiegaj przeładowaniom, monitorując wagę przedmiotów na przenośniku.

- Monitory prędkości: Wykryj nieprawidłowe prędkości, które mogą wskazywać na awarię silnika lub ślizganie się rolek.

Blokady bezpieczeństwa można również zastosować na zdejmowanych osłonach i panelach dostępowych, aby uniemożliwić uruchomienie przenośnika, gdy są one otwarte.

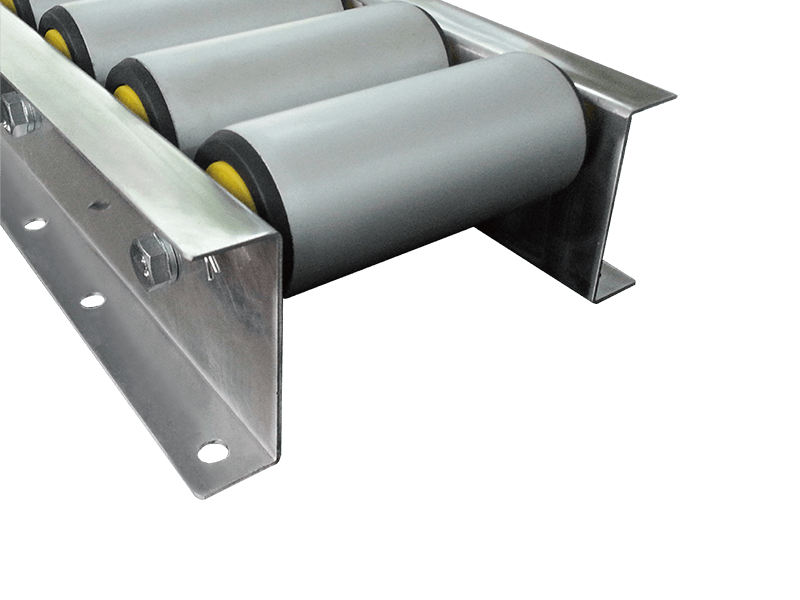

4. Konstrukcja rolki zapobiegającej przyszczypnięciu i zabezpieczającej

Rolki są sercem przenośnika aluminiowego, ale stanowią również jedno z największych zagrożeń bezpieczeństwa. Aby zminimalizować ryzyko skaleczenia, nowoczesne przenośniki mogą zawierać kilka ulepszeń konstrukcyjnych:

- Zamknij odstępy rolek: Zmniejszenie odstępów pomiędzy rolkami minimalizuje ryzyko przytrzaśnięcia małych przedmiotów lub palców.

- Rolki z tworzywa sztucznego: Miękkie pokrycia, takie jak rękawy z PCV lub poliuretanu, mogą amortyzować uderzenia i zmniejszać tarcie powierzchniowe, dzięki czemu są bezpieczniejsze w dotyku.

- Rolki wpuszczane lub zakryte: W przypadku przenośników grawitacyjnych lub systemów znajdujących się w pobliżu stref pracy operatora zastosowanie częściowych osłon lub zagłębionych rolek pomaga wyeliminować bezpośrednie narażenie na obracające się elementy.

Te niewielkie ulepszenia konstrukcyjne znacznie zmniejszają prawdopodobieństwo obrażeń, szczególnie w obiektach, w których często przeprowadza się ręczną obsługę w pobliżu przenośników.

5. Systemy kontroli prędkości i miękkiego startu

Przenośniki, które nagle się uruchamiają lub zatrzymują, mogą spowodować rozlanie lub destabilizację produktu, co może prowadzić do niebezpiecznych warunków dla operatorów. Włączające napędy o zmiennej prędkości (VFD) or elementy sterujące miękkiego startu pomaga w płynnym przyspieszaniu i zwalnianiu, poprawiając zarówno bezpieczeństwo, jak i obsługę produktu.

Zalety obejmują:

- Zapobieganie nagłym szarpnięciom, które mogą spowodować przesunięcie lub upadek przedmiotów.

- Zmniejszenie zużycia mechanicznego silników i rolek.

- Umożliwianie operatorom dostosowywania prędkości w zależności od rodzaju produktu lub warunków pracy.

W aluminiowych przenośnikach rolkowych wyposażonych w rolki napędzane silnikiem sterowniki elektroniczne mogą zapewniać precyzyjną regulację prędkości i funkcje wyłączania bezpieczeństwa.

6. Funkcje redukcji hałasu i wibracji

Chociaż nie zawsze uważa się to za bezpośrednie zagrożenie bezpieczeństwa, nadmierny hałas i wibracje może stworzyć niebezpieczne warunki pracy, zwiększając zmęczenie i zmniejszając świadomość sytuacyjną. Aby złagodzić to ryzyko:

- Użyj łożyska precyzyjne i rolki zrównoważone w celu zmniejszenia hałasu mechanicznego.

- Zastosuj gumowe mocowania lub amortyzatory drgań na wspornikach przenośników.

- Użyj rolki pokryte poliuretanem lub PCV dla cichszej pracy.

Utrzymanie cichszego i płynniej działającego przenośnika nie tylko chroni słuch pracowników, ale także zmniejsza stres i poprawia komunikację w ruchliwych środowiskach produkcyjnych.

7. Antypoślizgowa i ergonomiczna konstrukcja

W wielu operacjach pracownicy chodzą lub pracują przy przenośnikach przez dłuższy czas. Ulepszanie aspekty ergonomiczne i antypoślizgowe konfiguracji przenośnika znacznie zwiększa bezpieczeństwo.

Zalecenia obejmują:

- Instalowanie antypoślizgowa podłoga or maty przeciwzmęczeniowe obok przenośników.

- Dostosowanie wysokości przenośnika do standardów ergonomii, minimalizując zginanie lub nadmierne wysięganie.

- Włączające poręcze lub poręcze do systemów przenośników podniesionych lub podwieszanych.

Ergonomicznie zaprojektowany układ przenośnika zmniejsza obciążenie układu mięśniowo-szkieletowego i zapewnia pracownikom bezpieczną i wydajną pracę.

8. Postanowienia dotyczące blokady/tagoutu (LOTO).

Podczas konserwacji lub naprawy ważne jest, aby przenośniki nie mogły zostać przypadkowo włączone. Wdrażanie procedury blokowania/oznaczania zapewnia odcięcie źródeł energii przed rozpoczęciem pracy.

W przypadku aluminiowych przenośników rolkowych systemy LOTO obejmują zazwyczaj:

- Zamykane wyłączniki na zasilaczach.

- Systemy tagowania aby wskazać, że konserwacja jest w toku.

- Wyraźnie oznaczone punkty odosobnienia do elektrycznych lub pneumatycznych źródeł zasilania.

Procedury te są niezbędne do zapewnienia zgodności z normami bezpieczeństwa pracy, takimi jak OSHA, i pomagają chronić personel konserwacyjny przed przypadkowym uruchomieniem.

9. Regularna konserwacja i audyty bezpieczeństwa

Nawet najlepsze zabezpieczenia mogą stać się nieskuteczne bez regularnych przeglądów i konserwacji. Strukturalny plan konserwacji zapobiegawczej powinien zawierać:

- Sprawdzanie ustawienia i zużycia rolek.

- Sprawdzanie osłon, czujników i wyłączników awaryjnych pod kątem uszkodzeń.

- Zapewnienie czytelności wszystkich etykiet i znaków ostrzegawczych.

- Przeprowadzanie okresowych audytów bezpieczeństwa w celu identyfikacji potencjalnych zagrożeń.

Należy prowadzić dzienniki konserwacji w celu rozliczalności i śledzenia powtarzających się problemów. Właściwa konserwacja nie tylko zapewnia bezpieczeństwo, ale także przedłuża żywotność aluminiowego przenośnika.

10. Wyraźne oznakowanie bezpieczeństwa i szkolenie operatorów

Wreszcie żaden system bezpieczeństwa nie jest kompletny bez niego edukacja i komunikacja . Pracownicy, którzy rozumieją ryzyko i znają odpowiednie procedury operacyjne, są znacznie mniej narażeni na spowodowanie wypadku lub jego doznanie.

Skuteczne strategie obejmują:

- Publikowanie znaki ostrzegawcze w pobliżu punktów ucisku, przycisków zatrzymania awaryjnego i miejsc załadunku.

- Zapewnienie szkolenie operatorów dotyczące uruchamiania, zamykania i procedur awaryjnych.

- Dyrygowanie sesje odświeżające okresowo lub po modyfikacjach sprzętu.

Kiedy pracownicy są poinformowani i czujni, zabezpieczenia stają się bardziej skuteczne, ponieważ są używane właściwie i konsekwentnie.

Wniosek

Aluminiowe przenośniki rolkowe są niezbędnym elementem nowoczesnych systemów transportu materiałów. Ich modułowa budowa, odporność na korozję i lekkość sprawiają, że są one doskonałym wyborem dla wielu gałęzi przemysłu. Jednakże bezpieczeństwo operatorów i personelu konserwacyjnego musi pozostać najwyższym priorytetem.

Integrując kluczowe funkcje bezpieczeństwa — takie jak osłony, wyłączniki awaryjne, czujniki, ergonomiczne konstrukcje i systemy blokad — firmy mogą znacznie zmniejszyć ryzyko, poprawiając jednocześnie wydajność operacyjną. Regularne inspekcje, wyraźne oznakowanie i ciągłe szkolenia pracowników dodatkowo wzmacniają te zabezpieczenia.

Ostatecznie bezpieczeństwo nie powinno być postrzegane jako dodatkowy koszt, ale jako inwestycja w niezawodność, produktywność i dobre samopoczucie pracowników. Dobrze chroniony aluminiowy system przenośników rolkowych jest nie tylko bezpieczniejszy, ale także wydajniejszy, trwalszy i lepiej dostosowany do wartości nowoczesnych operacji przemysłowych.